Hvor meget koster det at vedligeholde en digital del?

Hvad er en standarddel?

Enhver del, der kan genbruges eller "standardiseres" i en samling eller flere samlinger, kan klassificeres som en "standarddel". En standarddel kan f.eks. være en samling af et helt hydraulisk system eller alle de individuelle dele, der udgør systemet, såsom fittings, cylindre, stempler, væskefiltre og meget mere. Genbrug af standarddele og samlinger og muligheden for at overføre deres anvendelse fra et projekt til et andet fremskynder designet og øger effektiviteten i de tekniske afdelinger dramatisk. Digitale standarddele er en ægte katalysator for omkostningsbesparelser, når man samler nye designs. Eller det burde de i hvert fald være.

Og uanset om man designer en bedre lille rød vogn eller står over for de voksende trusler, konkurrerende prioriteter og det økonomiske pres i forsvarsministeriet, skal en ingeniør være opmærksom på de omkostninger, der er forbundet med at vedligeholde digitale dele.

Hvad er omkostningerne?

Ifølge en rapport udgivet af Department of Defense Parts Standardisation and Management Committee tager det i gennemsnit seks timer at finde en ny del i et datastyringssystem. Bemærkelsesværdigt er det, at det derefter tager yderligere 60 timer at dokumentere delen. Desuden udgør processen med at designe og dokumentere en ny del 46 procent af de samlede omkostninger ved at bringe den på markedet. Desuden er det spild af værdiskabende tid at søge efter en del, der ikke er umiddelbart tilgængelig i systemet, som er duplikeret eller, vigtigst af alt, som er unøjagtig. Dette forsinker helt klart designprocessen, reducerer kvaliteten af den endelige samling og øger udviklingsomkostningerne. Undersøgelser har desuden vist, at designfasen kan stå for over 70 procent af de samlede livscyklusomkostninger for et nyt produkt efter lanceringen på markedet.

Et kig på, hvad der tages højde for, når man beregner omkostningerne ved digitale dele

Hvis der tilføjes en ikke-standardiseret del under designet af et system, kan de gennemsnitlige omkostninger i løbet af programmets levetid være op til 20.000 dollars, hvor design og udvikling af den nye del tegner sig for næsten halvdelen af de samlede programomkostninger. Og selv tilføjelse af en eksisterende ikke-standardiseret del kan stadig have en betydelig indvirkning på systemomkostningerne. Nedenfor ses seks omkostningsdrivere og deres procentvise indvirkning på programmet. Det viser, hvor vigtig og gavnlig part management er, når det gælder om at reducere ekstraomkostningerne ved at udvikle en ny del og samtidig bevare designfleksibiliteten.

Omkostningsfordeling for introduktion af en ny del:

- Design og udvikling 46

- Opbevaring af varer 4%.

- Logistisk støtte 19

- Produktion 9%

- Indkøb 19%

- Inspektion 3 %.

Bemærk, at de tre vigtigste områder, som et parts management-system kan påvirke, også er de tre største omkostningssegmenter: Teknik og design, logistik og indkøb.

Design og udvikling

Som tidligere nævnt ligger størstedelen af omkostningerne ved at tilføje en ny digital del til delebiblioteket inden for design og udvikling, som er de første trin i processen. Derfor kan omkostninger, der ellers kan komme ud af kontrol, reduceres på et tidligt tidspunkt ved hjælp af en effektiv parts management-proces. Et parts management-system muliggør omkostningseffektivt digitalt valg af dele i design og udvikling, forbedrer udskifteligheden af dele og reducerer omkostningerne:

- Dobbeltarbejde mellem designere, ingeniører og supportpersonale

- Oprettelse, godkendelse og vedligeholdelse af duplikerede eller andre unødvendige tegninger

- Programrisici på grund af brug af utestede eller ukendte dele

- Spildt tid på at søge efter dele

- Manglende tidsplaner på grund af utilgængelige dele

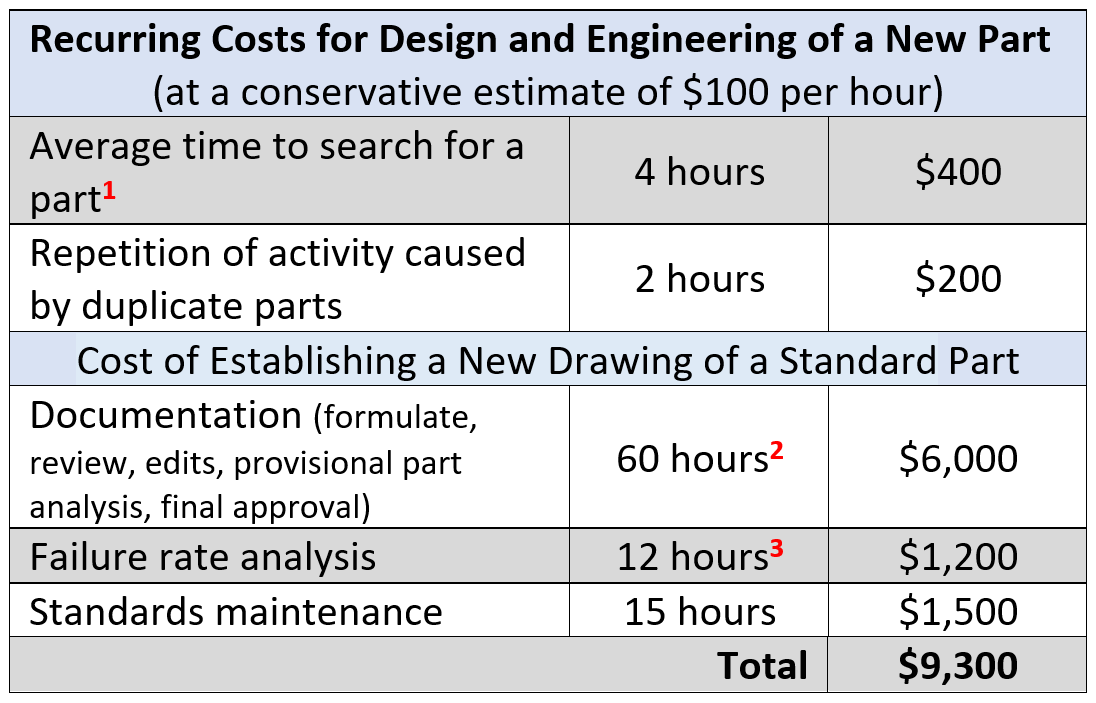

Tilbagevendende omkostninger

Tabellen nedenfor viser de typiske timer og omkostninger til udvikling og design af en ny del.

1 I henhold til NAS 1524 Standardiseringsbesparelser, identifikation og beregning:

- Besparelser fra reduceret teknisk søgetid:

Besparelser = (årligt antal søgninger efter data x udviklingsomkostninger) x (tid til at gennemføre en søgning x succesrate).

- Besparelser ved at bruge en standarddel på lager i stedet for et nyt design:

Besparelser = omkostningerne ved at godkende og lagre en ny deltegning i systemet, inklusive alle papiromkostninger til kvalitetsgennemgang (antal timer til at udvikle en ny del x udviklingsomkostningssatsen) x (antal timer til at udvikle og designe en ny del x udviklingsomkostningssatsen).

- Besparelser på papirarbejde og behandling:

Besparelser = (omkostninger til behandling af en ordre, reduktion i forsendelser) x omkostninger til papirarbejde og gennemgang.

2 Dokumentation:

- Timer til mekaniske dele = 50

- Timer for elektriske eller elektroniske dele = 70

Gennemsnit af ovenstående = 60 timer

(45 timer til oprettelse og 15 timer til gennemgang og godkendelse. Underskrift af ændringsordrer kræver 15 til 20 medarbejdere)

3 Analyser fejlprocenten:

- Timer til mekaniske dele = 8

- Timer for elektriske eller elektroniske dele = 16

Gennemsnit af ovenstående timer = 12 timer

Immaterielle omkostninger

De immaterielle omkostninger, som normalt ikke anerkendes, men som har indflydelse på bundlinjen, kan være

- Mangel på en teknologipool af reservedelseksperter

- Forlængede leveringstider for indkøb

- Gentagelse af de samme fejl(Einsteins regel: man gør det igen og igen og forventer et andet resultat)

- Risici for tidslinjen for færdiggørelse af det endelige produkt

- Planlægning af dele til produktion

- Teknisk support til indkøb, leverandører og producenter

- Brug af en del, som der ikke er nogen pålidelig præstationshistorie for

Ovenstående estimat på 9.300 dollars refererer kun til omkostningerne til design, konstruktion og tabt tid ved at udvikle en ny tegning til en standarddel, der er gået tabt et sted i systemet (et eksempel, der understreger behovet for en effektiv løsning til styring af dele).

Digital standardisering af dele

Omkostningerne ved en nyoprettet, selvdesignet digital del er selvfølgelig dyre. Tilføjelse af en del kan kræve op til 400 ekstra dataelementer og processer. Omkostningerne varierer naturligvis fra branche til branche. Men en undersøgelse af forskellige producenter viste, at de gennemsnitlige omkostninger ved at indføre en ny del kan variere fra 200 dollars for jigs og fixturer hos en producent af værktøjsmaskiner til 4.000 dollars hos en producent af lastbiler og busser til 27.000 dollars hos forsvarsministeriet.

En standarddel er defineret af dens brugshistorik, som indikerer dens pålidelighed og er let tilgængelig i delebiblioteket. Ved at standardisere dele erstattes flere sammenlignelige dele af en enkelt fælles del.

Da teknik og design udgør 46 % af de samlede omkostninger ved at indføre en ny del, og indkøb udgør 19 %, er behovet for standardisering og eliminering af dubletter tydeligt. Ved at bruge parts management til at bruge almindeligt anvendte standarddele kan man reducere omkostningerne til design og livscyklus for enheder betydeligt.

Standardiseringen af digitale dele gør det muligt at bruge en fælles del til flere anvendelser. Det gør det også muligt at købe større deletyper, hvilket skaber stordriftsfordele for virksomheden og i sidste ende kommer kunden til gode. Og standardisering af dele sænker en virksomheds omkostninger ved at undgå den spredning af dele, der kommer af, at ingeniører skaber duplikatdele, fordi de ikke kan finde, hvad der burde være en enkelt standarddel i deres ERP.

Det er hurtigere og mere omkostningseffektivt at identificere de korrekte digitale standarddele under designet end at genskabe dele, der allerede findes i systemet. En designer skal kunne stole på at finde en typisk standarddel i stedet for at bruge timer på at søge eller designe den fra bunden.

Strategisk parts management-software reducerer design-, udviklings- og indkøbsomkostninger og eliminerer byrden af forældede dele.

Øg din designeffektivitet og få tid til innovation

Vi har aldrig mødt en designer, der vågner op hver dag med et ønske om at tegne bolte og beslag. Gør modellering af et beslag eller et leje et design bedre? De fleste designere stræber efter at udvikle innovative produkter og løse komplekse problemer. Det er ikke alle dele, der er værd at designe fra bunden, og et specialdesign er ikke altid bedre. Ved at bruge flere standarddele kan designerne bruge deres tid på at udvikle og innovere. Genbrug af standarddele hjælper med at udvikle bedre design, få dem hurtigere på markedet og give dine ingeniører tid til at revolutionere markedet langt foran konkurrenterne ved at bruge teknisk standardisering.

Tag eksemplet med fysisk lagerbeholdning. Det er ikke overraskende, at mange mennesker tror, at hvis en virksomhed betaler for materialet og sætter det på en lagerhylde, så koster det ikke mere. I virkeligheden er der omkostninger til lagerbeholdning og kapitalbinding i forbindelse med lagerbeholdningen. Det er det samme med at vedligeholde dele i et digitalt bibliotek, der er hårde omkostninger involveret. Bortset fra at udvikle passende tilpasninger af dele er det en af de største udfordringer for de tekniske afdelinger at vedligeholde og styre omkostningerne ved det eksisterende lager af dele i systemet.

Men alt er ikke tabt

Digital parts management forbedrer driftsparathed og processer for at reducere livscyklusomkostningerne ved at muliggøre brug og genbrug af standarddele. Lad os tage et eksempel med en producent, der genbruger 70 procent af de kommercielt tilgængelige standarddele i nogle af sine designs. I en gennemsnitlig samling på øverste niveau er der 400 dele:

- Genbrug af 70 procent af disse dele svarer til 280 standarddele.

- Det tager i gennemsnit 6 timer at producere en ny del.

- I stedet sparer de disse 6 timer pr. del ved at genbruge hver af de 280 dele.

Besparelser på i alt 1.680 udviklingstimer

Omkostningsbesparelserne ved at genbruge standarddele er naturligvis enorme.

Genbrug af dele ved hjælp af rige data gør det muligt at genbruge eksisterende dele i stedet for at introducere nye dele, hvilket giver enorme besparelser i udviklings- og indkøbsomkostninger. Omkostningerne til vedligeholdelse af dine digitale dele kontrolleres gennem effektiv brug af digitale biblioteker til at opbevare samlinger af standardiserede dele og komponenter og derefter spore disse deles unikke karakter. Når der er brug for en ny del, tjekker CADENAS USA's software til strategisk delestyring automatisk delebiblioteket for at se, om delen allerede findes, og sikrer, at der ikke oprettes duplikater.

Konklusion

Målet med parts management er at forbedre oppetiden og reducere livscyklusomkostningerne ved at tilskynde til brug af almindelige, bredt tilgængelige og pålidelige dele og processer. De fleste producenter har ikke avancerede data om deres digitale reservedelslagre. Det resulterer i høje omkostninger for virksomheden og lav fleksibilitet for ingeniørerne. Omvendt vil en fejlfri og komplet reservedelsdatabase, der muliggør genbrug af digitale dele, i sidste ende reducere udviklings- og indkøbsomkostningerne og øge værdien for kunderne.

Strategisk software til digital parts management er en end-to-end-løsning, der er harmoniseret med og integreret i PLM- og ERP-systemer. Den finder og genbruger CAD-modeller og data for at sikre, at designere og indkøbere har en metode til at få deres arbejde gjort hurtigt og effektivt uden gentagelser.

Dele kan standardiseres gennem integration af parts management-software, der reducerer antallet af overflødige dele i et design, forbedrer driftseffektiviteten, sparer ressourcer og undgår omkostningsoverskridelser. Fra mellemstore til store industrivirksomheder til producenter af forbrugsvarer og forsvarsministeriet er ingen immune over for omkostningerne ved at vedligeholde overflødige digitale dele. Efterhånden som antallet af dele øges, vil omkostningerne til vedligeholdelse af digitale dele fortsætte med at stige. Men hvis du implementerer en parts management-løsning for at holde omkostningerne til digitale dele under kontrol, kan du øge din tekniske effektivitet betydeligt.

Er du klar til at standardisere dine dele? Lad os starte en samtale!

Kilder inkluderer:

- Cad Crowd

- InsideTheBox

- LIVEWORX 25

- Siemens Digital Industries Software

- Foreningen af omkostningsingeniører, LLC

- Udvalget for Standardisering og Parts Management