設計における部品の標準化:なぜ重要なのか、どのように実現するのか

問題:標準化されていない部品による時間とリソースの浪費

多くの設計チームは、設計プロセスにおける部品の標準化が不十分なために、時間、コスト、推進力を失い続けています。

各プロジェクトが毎回ゼロから始まったり、非標準部品の独自の組み合わせに依存したりすると、作業の重複や部品選定の一貫性欠如、調達トラブル、そして製造コストの上昇といった問題が頻発します。

部品の標準化と再利用を行うための一元的な仕組みがない場合、エンジニアは貴重な時間を費やして部品を探したり、最悪の場合は一から設計し直したりすることになります。これにより、設計・生産・調達の各工程で遅延が連鎖的に発生し、プロジェクト間でも一貫性が損なわれてしまいます。

非標準部品が業務フローをいかに妨げるか

チームの皆さんは、必要な部品を探すために、フォルダ、サプライヤのカタログ、古いデータベースをどれほど調べているでしょうか?

そしてようやく部品が見つかっても、「これは最適なバージョンなのか? 承認されているのか? 他の誰かがもっと良い部品を使っていないか?」といった疑問がつきまといます。

その結果どうなるかというと、エンジニアはすでに存在している部品を再び描き直したり、PLMやPDMシステムに重複した部品を誤って登録してしまうことになります。こうしたことは単なる些細な非効率ではなく、業務フローが機能していない兆候です。

非標準部品がもたらす一般的な問題

- 既存の部品を再設計する無駄な時間の発生

- チーム間で統一されていない部品ライブラリ

- 意図しない部品のばらつき

- 優先サプライヤを経由しない調達によるコスト増

- 調達の遅延とコスト圧力の高まり

- 設計の一貫性が失われ、イノベーションの拡大が困難に

このような可視性と構造の欠如が積み重なることで、製品開発のプロセスは分断され、混乱をきたし、結果として高コスト化が進んでしま��ます。

解決策:ENTERPRISE 3Dfinditでスムーズな部品標準化を実現

この課題への解決策は、適切なツールを用いて、デジタル部品の再利用と標準部品管理の基盤を構築することです。

CADENASのENTERPRISE 3Dfinditは、設計部門および調達部門が組織全体で部品を標準化できるよう設計されています。PLM、ERP、CADといった既存システムと直接統合できるため、部品の検索や管理がより簡単になります。

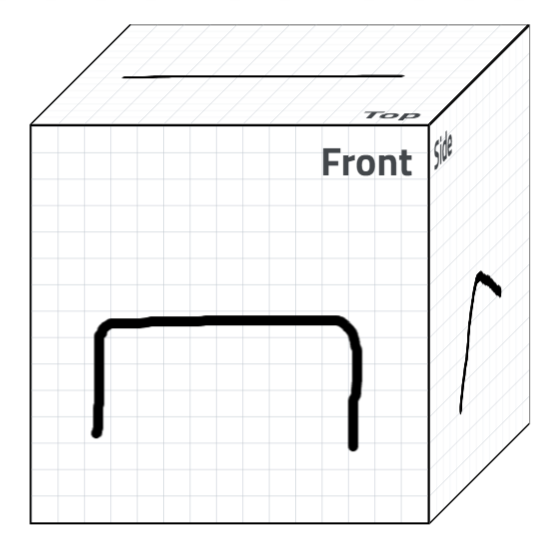

エンジニアは部品の検索やモデルの再作成にかかる時間を削減し、3Dfinditの高度なCAD検索機能を活用して、必要な部品を迅速に見つけることができます。形状検索、スケッチ入力、フィルター、または3Dモデルのアップロードといった多様な方法で、直感的かつスピーディに部品を特定できます。

ENTERPRISE 3Dfinditが部品標準化を可能にする理由

ENTERPRISE 3Dfinditを導入することで、以下のメリットが得られます

- 重複部品の排除と部品データベースの標準化

- 既存のCADモデルの再利用による設計スピードの向上

- 優先部品と優先サプライヤによる調達ミスの削減とコスト低減

- 勝手な部品購入の防止と部品ガバナンスの徹底

- 承認済み部品への一元的なアクセスによるチーム間の連携強化

- スマートな部品選定とメタデータのタグ付けによる部品ライブラリの最適化

承認済みかつ再利用可能な部品を可視化することで、エンジニアはよりスピーディに業務を進め、ミスを防ぎ、より効率的な設計プロセスを築くことができます。

標準化された高性能な部品ライブラリを構築しましょう

ENTERPRISE 3Dfinditは、部品の標準化を「実現可能」にするだけでなく、「スケーラブル」にします。

コスト削減、コラボレーションの効率化、そして最適な部品を活用した迅速な設計を可能にします。