バーチャル試運転:プロセスの最適化

バーチャル試運転(バーチャルコミッショニング)とは?

バーチャル試運転(VC、バーチャルコミッショニング)とは、デジタルモデルやシミュレーションを用いて、プラントや機械を現実世界で稼働させる前にテストし、最適化するプロセスです。VCの中核となるのはデジタルツインです。機械の挙動をシミュレートし、個々の部品や機械から工場全体までをマッピングすることができます。VCはあらゆる産業で利用でき、特に自動車、航空宇宙、製造、ロボット産業など、多くの企業で既に広く使用されています。VCは大企業だけでなく、中小企業や設計事務所などにも適しています。

バーチャル試運転の仕組み

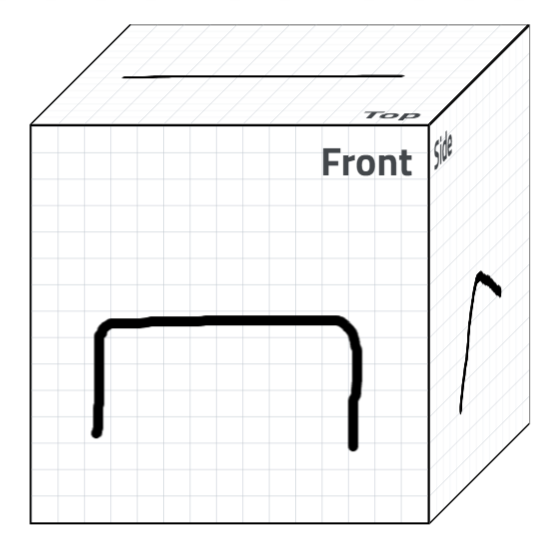

3Dモデルを使ってプラントの機械構成要素を1対1で再現し、デジタルツインを作成します。これは、仮想空間のプラントと物理的なプラントが同じインターフェース、パラメータ設定、動作モードを持ち、パフォーマンスや安全性の点で同じ結果をもたらすことを意味します。実際のプラントの個々の制御コンポーネントは、シミュレーションコンピュータとそれぞれのデジタルツインに接続されます。その後、プラントを完全にデジタルでテストできます。このようにして、マシンまたはプラントを構築する前に、障害またはエラーの原因を検出して排除できます。シミュレーションの実装には、インテリジェントなエンジニアリングデータが必要です。運動学、動作特性、加速度データなどの情報が利用できる場合にのみ、製品開発プロセスを短縮できます。

バーチャル試運転の利点

インダストリー4.0の時代において、VCは企業、エンジニア、機械エンジニアにさまざまなメリットをもたらします。シミュレーションによって、それぞれのプラントや機械のイメージを早期に把握することが可能になります。

- コストと時間の節約:プラントをシミュレーションすることで潜在的な問題を事前に特定することができます。これにより、材料費や人件費だけでなく物理的なプラントに対する費用のかかる修正を省くことができます。さらに、VCは並行開発プロセスを可能にし、実際のプラントの試運転やデバッグに必要な時間を短縮します。その結果、市場投入までの時間が短縮され、プロジェクト期間も短縮できます。

- エラーの削減とリスクの軽減:仮想モデルで問題やリスクを検出することで、潜在的なセキュリティ問題やシステム障害を早期に特定し、回避することができます。

- 品質の向上:VCでは、さまざまなシナリオと運転条件をテストして、プラントの最適な性能と効率を確保することができます。その結果、最終製品の品質と信頼性が向上します。

- コミュニケーションとチーム間連携の改善:プロジェクトに関わる機械、電気、ソフトウェアの各チームは、バーチャル試運転を通じてデジタルモデル上で共同作業を行います。これにより、実際の試運転前に現場での問題に対応することができます。

- 柔軟性の向上: 仮想モデルでさまざまなソリューションや最適化をテストできるため、企業は顧客の要件や 市場の需要の変化に柔軟に対応できます。

- 包括的な文書化:VCは開発・試運転プロセスの文書化を可能にし、交換部品の管理など、将来のプロジェクトや仕様変更に役立ちます。

シミュレーションタイプの概要

- MILS(Model in the Loop Simulation):制御プログラムとは独立してシミュレーションを実行できます。開発の初期段階で動作原理を確認するのに適しています。

- SILS(Software in the Loop Simulation):ハードウェアを必要とせず、仮想コントローラを使用して制御プログラムをテストできます。

- HILS(Hardware in the Loop Simulation):組込みシステムのテストと検証のための手法です。このシミュレーションでは、制御の観点から、物理モデルとデジタルツインに差異がないようにする必要があります。

まとめ

バーチャル試運転は、機械や設備のプロセスをシミュレートするために使用することができます。これは、コスト削減やプラント品質の向上など、多くのメリットをもたらします。CADENASは、ISG Industrielle Steuerungstechnik社やTwinStore社とともに、インテリジェントな4Dモデルやデジタルツインを開発しています。この技術革新はVCの基礎となるもので、形状モデルだけでなくパラメトリック3Dモデルも物理的影響下での挙動に関する情報で強化されます。VCは実際の試運転に取って代わることはできませんが、エンジニアは顧客先に何度も何度も足を運ぶ必要がなくなり、時間とコストを節約できます。