Virtuelle Inbetriebnahme: Optimierung von Prozessen

Was versteht man unter Virtueller Inbetriebnahme (VIBN)?

Die Virtuelle Inbetriebnahme oder Virtual Commissioning, ist ein Prozess, bei dem Anlagen und Maschinen mithilfe von digitalen Modellen und Simulationen getestet und optimiert werden, bevor sie in der realen Welt in Betrieb genommen werden. Das Kernstück der VIBN ist der Digitale Zwilling. Dieser simuliert das Verhalten der Maschine. Einzelne Bauteile und Maschinen bis hin zur gesamten Fabrik können so abgebildet werden. VIBN kann branchenunabhängig eingesetzt werden. In vielen Unternehmen ist diese Technologie bereits fest etabliert, insbesondere in der Automobilindustrie, der Luft- und Raumfahrt sowie der Fertigung und Robotik. Dabei eignet sich die VIBN nicht nur für große Firmen, auch kleinere und mittlere Unternehmen sowie Engineering Büros setzen auf die smarte Lösung.

Wie funktioniert die Virtuelle Inbetriebnahme?

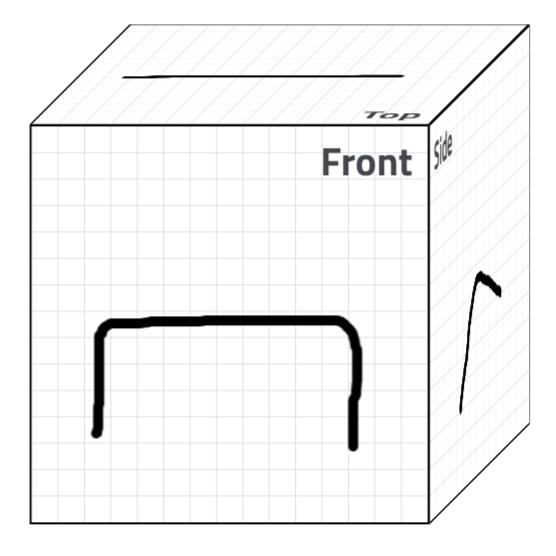

Die Maschinenkomponenten einer Anlage werden 1:1 in einem 3D Modell nachgebildet, es entsteht ein Digitaler Zwilling. Das bedeutet virtuelle und physische Anlage haben die gleichen Schnittstellen, Parametrierung oder Betriebsarten und liefern die gleichen Resultate im Hinblick auf Ergebnisse oder Sicherheit. Die einzelnen Steuerungskomponenten der realen Anlage werden nun mit Simulationscomputern verbunden und den jeweils zugehörigen Digitalen Zwillingen. Anschließend kann die Anlage digital vollumfänglich getestet werden. Störungen oder Fehlerquellen können auf diese Weise vor dem Bau einer Maschine oder Anlage erkannt und behoben werden. Für die Umsetzung einer Simulation sind Intelligente Engineering Daten notwendig: Nur wenn Informationen wie Kinematik, Bewegungsprofile sowie Beschleunigungsdaten vorliegen, ist es möglich, den Produktentwicklungsprozess zu verkürzen.

Vorteile der Virtuellen Inbetriebnahme

Im Zeitalter der Industrie 4.0 bietet die VIBN eine Reihe von Vorteilen für Unternehmen, Ingenieure und Maschinenbauer. Durch die Simulationen ist es möglich, sich früh ein Bild von der jeweiligen Anlage oder Maschine zu machen.

- Kosten- und Zeitersparnis: Die Simulation einer Anlage erlaubt es, mögliche Probleme im Vorfeld zu identifizieren. Teure Änderungskosten an der physischen Anlage sowie Material- und Arbeitskosten können auf diese Weise eingespart werden. Zusätzlich ermöglicht die VIBN parallele Entwicklungsprozesse und verringert so die Zeit für die Inbetriebnahme sowie das Debugging der realen Anlage. Dies führt zu einer schnelleren Markteinführung sowie kürzeren Projektlaufzeiten.

- Fehlerreduktion und Risikominderung: Durch das Aufdecken von Problemen und Risiken im virtuellen Modell lassen sich potenzielle Sicherheitsprobleme oder Systemausfälle frühzeitig erkennen und vermeiden.

- Verbesserte Qualität: Mithilfe der VIBN können verschiedene Szenarien und Betriebsbedingungen getestet werden, um die optimale Leistung und Effizienz der Anlage sicherzustellen. Dies führt zu einer besseren Qualität und Zuverlässigkeit des Endprodukts.

- Bessere Kommunikation und Zusammenarbeit: Die projektbeteiligten Teams in den Bereichen Mechanik, Elektrik und Software, arbeiten durch die VIBN gemeinsam an einem digitalen Modell. Sie können dadurch noch vor der realen Inbetriebnahme vor Ort auf Probleme reagieren.

- Mehr Flexibilität: Durch die Möglichkeit, verschiedene Lösungen und Optimierungen im virtuellen Modell zu testen, können Unternehmen flexibler auf Kundenanforderungen oder geänderte Marktanforderungen reagieren.

- Umfassende Dokumentation: Die VIBN ermöglicht die Dokumentation des Entwicklungs- und Inbetriebnahmeprozesses, dies kann bei zukünftigen Projekten oder Anpassungen hilfreich sein, wie etwa beim Ersatzteilmanagement.

Simulationsarten im Überblick:

- Model in the Loop Simulation (MiLS): Die Simulation kann unabhängig von einem Steuerungsprogramm ausgeführt werden. Sie eignet sich, um in der frühen Entwicklungsphase eine prinzipielle Überprüfung durchzuführen.

- Software in the Loop Simulation (SiLS): Steuerungsprogramme können durch den Einsatz von virtueller Steuerung getestet werden, es wird keine Hardware benötigt.

- Hardware in the Loop Simulation (HIL): Ist ein Verfahren zum Testen und Validieren von eingebetteten Systemen. Bei dieser Simulation soll aus steuerungstechnischer Sicht kein Unterschied zwischen physischem Modell und dem Digitalen Zwilling bestehen.

Fazit

Mit der VIBN können Maschinen- und Anlagenabläufe simuliert werden. Das bringt viele Vorteile mit sich, wie Kosteneinsparungen oder Qualitätsverbesserungen. Der Softwareentwickler CADENAS entwickelt gemeinsam mit der ISG Industrielle Steuerungstechnik und der TwinStore GmbH intelligente 4D Modelle beziehungsweise Digitale Zwillinge. Diese Innovation dient als Grundlage für die VIBN – geometrische und parametrische 3D Modelle werden um Informationen zu ihrem Verhalten unter physikalischen Einflüssen angereichert. Die VIBN kann zwar die reale Inbetriebnahme zwar nicht ersetzen, aber der Ingenieur muss nicht mehr so oft oder so lange zum Kunden reisen, was Zeit und Kosten spart.