Ile kosztuje utrzymanie części cyfrowej?

Co to jest część standardowa?

Każda część, która może być ponownie użyta lub "znormalizowana" w zespole lub kilku zespołach, może być sklasyfikowana jako "część standardowa". Na przykład, częścią standardową może być zespół całego układu hydraulicznego lub wszystkie poszczególne części, które składają się na ten układ, takie jak złączki, cylindry, tłoki, filtry płynu i inne. Ponowne wykorzystanie standardowych części i zespołów oraz możliwość przenoszenia ich zastosowań z jednego projektu do drugiego przyspiesza projektowanie i znacznie zwiększa wydajność działów inżynieryjnych. Cyfrowe części standardowe są prawdziwym katalizatorem oszczędności kosztów podczas montażu nowych projektów. A przynajmniej powinny nim być.

Niezależnie od tego, czy projektujesz lepszy mały czerwony wagon, czy też stawiasz czoła rosnącym zagrożeniom, konkurującym priorytetom i presji finansowej Departamentu Obrony, inżynier musi być świadomy kosztów związanych z utrzymaniem części cyfrowych.

Jakie są te koszty?

Według raportu opublikowanego przez Komitet Standaryzacji i Zarządzania Częściami Departamentu Obrony, znalezienie nowej części w systemie zarządzania danymi zajmuje średnio sześć godzin. Co ciekawe, udokumentowanie części zajmuje kolejne sześćdziesiąt godzin. Co więcej, proces projektowania i dokumentowania nowej części stanowi 46 procent całkowitego kosztu wprowadzenia jej na rynek. Co więcej, szukanie części, która nie jest łatwo dostępna w systemie, która jest zduplikowana lub, co najważniejsze, która jest niedokładna, jest stratą czasu dodanego. To wyraźnie spowalnia proces projektowania, obniża jakość końcowego montażu i zwiększa koszty rozwoju. Co więcej, badania wykazały, że faza projektowania może odpowiadać za ponad 70 procent całkowitych kosztów cyklu życia nowego produktu po jego wprowadzeniu na rynek.

Spojrzenie na to, co jest brane pod uwagę przy obliczaniu kosztów części cyfrowych

Jeśli niestandardowa część zostanie dodana podczas projektowania systemu, średni koszt w całym okresie trwania programu może wynieść do 20 000 USD, przy czym zaprojektowanie i opracowanie nowej części stanowi prawie połowę całkowitego kosztu programu. Nawet dodanie istniejącej niestandardowej części może mieć znaczący wpływ na koszty systemu. Poniżej znajduje się sześć czynników wpływających na koszty i ich procentowy wpływ na program. Pokazuje to, jak ważne i korzystne jest zarządzanie częściami, jeśli chodzi o zmniejszenie dodatkowych kosztów opracowania nowej części przy jednoczesnym zachowaniu elastyczności projektu.

Rozkład kosztów wprowadzenia nowej części:

- Projektowanie i rozwój 46%

- Magazynowanie 4%

- Wsparcie logistyczne 19%

- Produkcja 9%

- Zaopatrzenie 19%

- Kontrola 3%

Należy zauważyć, że trzy najważniejsze obszary, na które system zarządzania częściami może mieć wpływ, są również trzema największymi segmentami kosztów: Inżynieria i projektowanie, Logistyka i Zakupy.

Projektowanie i rozwój

Jak wspomniano wcześniej, większość kosztów dodania nowej cyfrowej części do biblioteki części dotyczy obszarów projektowania i rozwoju, które z założenia są pierwszymi etapami procesu. Dlatego też, wykorzystując skuteczny proces zarządzania częściami, koszty, które w przeciwnym razie mogą wymknąć się spod kontroli, można zmniejszyć na wczesnym etapie. System zarządzania częściami umożliwia efektywny kosztowo cyfrowy dobór części w procesie projektowania i rozwoju, poprawia wymienność części i obniża koszty:

- Powielanie pracy projektantów, inżynierów i personelu pomocniczego

- tworzenia, zatwierdzania i utrzymywania duplikatów lub innych niepotrzebnych rysunków

- Ryzyko programowe związane z użyciem niesprawdzonych lub nieznanych części

- Zmarnowany czas na poszukiwanie części

- Niedotrzymane harmonogramy z powodu niedostępnych części

Powtarzające się koszty

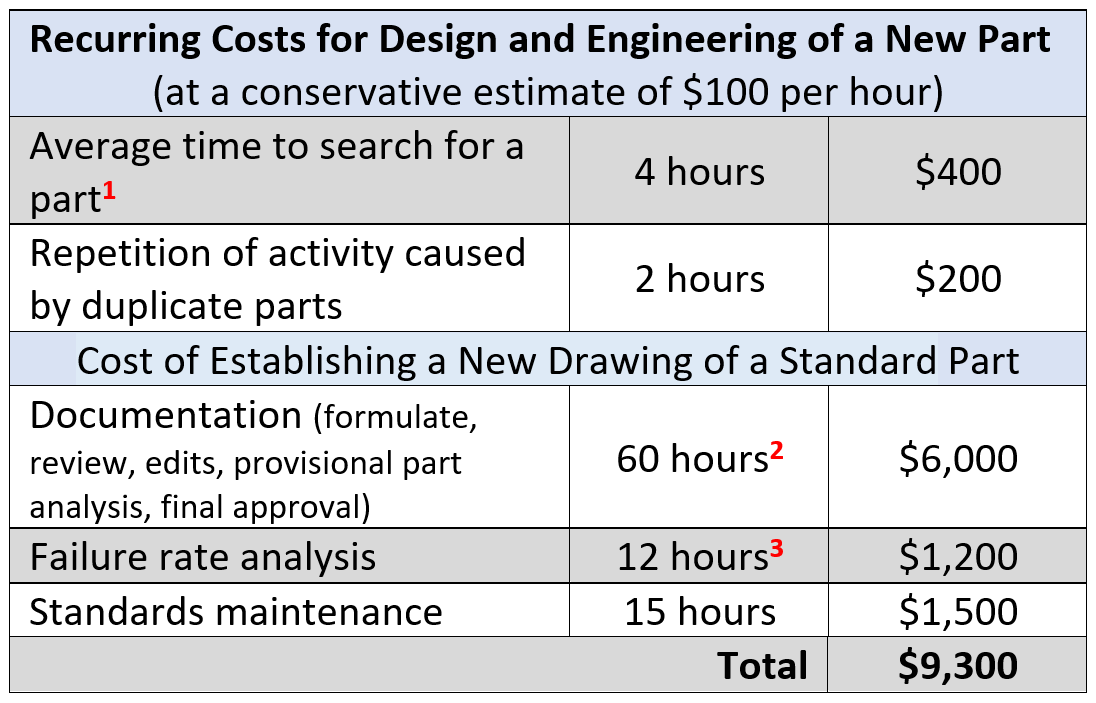

Poniższa tabela przedstawia typowe godziny i koszty opracowania i zaprojektowania nowej części.

1 Zgodnie z NAS 1524 Oszczędności wynikające z normalizacji, identyfikacja i obliczenia:

- Oszczędności wynikające ze skrócenia czasu poszukiwań inżynieryjnych:

Oszczędności = (roczna liczba wyszukiwań danych x wskaźnik kosztów rozwoju) x (czas ukończenia wyszukiwania x wskaźnik sukcesu).

- Oszczędności wynikające z zastosowania standardowej części magazynowej zamiast nowego projektu:

Oszczędności = koszt zatwierdzenia i zmagazynowania nowego rysunku części w systemie, w tym wszystkie koszty formalności związanych z przeglądem jakości (liczba godzin na opracowanie nowej części x wskaźnik kosztu opracowania) x (liczba godzin na opracowanie i zaprojektowanie nowej części x wskaźnik kosztu opracowania).

- Oszczędności na dokumentacji i przetwarzaniu:

Oszczędności = (koszt przetwarzania zamówienia, zmniejszenie liczby wysyłek) x koszt papierkowej roboty i przeglądu.

2 Dokumentacja:

- Godziny dla części mechanicznych = 50

- Godziny dla części elektrycznych lub elektronicznych = 70

Średnia z powyższych = 60 godzin

(45 godzin na utworzenie i 15 godzin na przegląd i zatwierdzenie. Podpisywanie zleceń zmian wymaga od 15 do 20 pracowników)

3 Analiza wskaźnika awaryjności:

- Godziny dla części mechanicznych = 8

- Godziny dla części elektrycznych lub elektronicznych = 16

Średnia z powyższych godzin = 12 godzin

Koszty niematerialne

Koszty niematerialne, które zwykle nie są rozpoznawane, ale mają wpływ na wynik finansowy, mogą być następujące

- Brak technologicznej puli ekspertów ds. części

- Wydłużony czas realizacji zamówień

- Powtarzanie tych samych błędów(zasada Einsteina: robisz to raz za razem i oczekujesz innego rezultatu)

- Zagrożenia dla harmonogramu ukończenia produktu końcowego

- Harmonogram części do produkcji

- Wsparcie techniczne dla zakupów, dostawców i producentów

- Użycie części, dla której nie ma wiarygodnej historii wydajności.

Powyższa szacunkowa kwota 9 300 USD odnosi się wyłącznie do kosztów projektowania, inżynierii i straconego czasu na opracowanie nowego rysunku dla standardowej części, która została zagubiona gdzieś w systemie (przykład, który podkreśla potrzebę skutecznego i wydajnego rozwiązania do zarządzania częściami).

Cyfrowa standaryzacja części

Oczywiście koszt nowo utworzonej, samodzielnie zaprojektowanej części cyfrowej jest wysoki. Dodanie części może wymagać nawet 400 dodatkowych elementów danych i procesów. Oczywiście koszty różnią się w zależności od branży. Jednak ankieta przeprowadzona wśród różnych producentów wykazała, że średni koszt wprowadzenia nowej części może wynosić od 200 USD za przyrządy i osprzęt u producenta obrabiarek, przez 4000 USD u producenta ciężarówek i autobusów, do 27 000 USD w Departamencie Obrony.

Standardowa część jest definiowana przez jej historię użytkowania, która wskazuje na jej niezawodność i jest łatwo dostępna w bibliotece części. Standaryzacja części pozwala zastąpić kilka porównywalnych części jedną wspólną.

Biorąc pod uwagę, że inżynieria i projektowanie stanowią 46% całkowitego kosztu wprowadzenia nowej części, a zaopatrzenie stanowi 19%, potrzeba standaryzacji i eliminacji zduplikowanych części jest oczywista. Korzystając z zarządzania częściami w celu wykorzystania powszechnie używanych standardowych części, można znacznie obniżyć koszty projektowania i cyklu życia urządzeń.

Standaryzacja części cyfrowych umożliwia wykorzystanie wspólnej części do wielu zastosowań. Umożliwia również zakup większych typów części, co tworzy ekonomię skali dla firmy i ostatecznie przynosi korzyści klientowi. Standaryzacja części obniża koszty firmy poprzez unikanie mnożenia części, które wynika z tego, że inżynierowie tworzą duplikaty części, ponieważ nie mogą znaleźć tego, co powinno być pojedynczą standardową częścią w ich ERP.

Identyfikacja prawidłowych standardowych części cyfrowych podczas projektowania jest szybsza i bardziej opłacalna niż odtwarzanie części, które już istnieją w systemie. Projektant powinien być w stanie polegać na znalezieniu typowej standardowej części zamiast spędzać godziny na jej wyszukiwaniu lub projektowaniu od podstaw.

Oprogramowanie dostrategicznego zarządzania częściami zmniejsza koszty projektowania, rozwoju i zaopatrzenia oraz eliminuje obciążenie związane z przestarzałymi częściami.

Zwiększ wydajność projektowania i zyskaj czas na innowacje

Nigdy nie spotkaliśmy projektanta, który budziłby się każdego dnia z chęcią rysowania śrub i wsporników. Czy modelowanie wspornika lub łożyska sprawia, że projekt jest lepszy? Większość projektantów dąży do opracowywania innowacyjnych produktów i rozwiązywania złożonych problemów. Nie każda część jest warta zaprojektowania od podstaw, a niestandardowy projekt nie zawsze jest lepszy. Wykorzystując więcej standardowych części, projektanci mogą poświęcić swój czas na rozwój i wprowadzanie innowacji. Ponowne wykorzystanie standardowych części pomaga opracowywać lepsze projekty, szybciej wprowadzać je na rynek i daje inżynierom czas na zrewolucjonizowanie rynku znacznie przed konkurencją dzięki wykorzystaniu standaryzacji inżynieryjnej.

Weźmy przykład zapasów fizycznych. Nic dziwnego, że wiele osób uważa, że jeśli firma płaci za materiał i umieszcza go na półce w magazynie, to nic więcej nie kosztuje. W rzeczywistości istnieją koszty utrzymania zapasów i zaangażowanie kapitałowe związane z kosztami utrzymania zapasów. Podobnie jest z utrzymywaniem części w bibliotece cyfrowej, wiążą się z tym twarde koszty. Oprócz opracowania odpowiednich dostosowań części, utrzymanie i zarządzanie kosztami istniejących zapasów części w systemie jest jednym z największych wyzwań dla działów technicznych.

Ale nie wszystko jest stracone

Cyfrowe zarządzanie częściami poprawia gotowość operacyjną i procesy w celu obniżenia kosztów cyklu życia poprzez umożliwienie wykorzystania i ponownego użycia standardowych części. Weźmy przykład producenta, który ponownie wykorzystuje 70% dostępnych na rynku standardowych części w niektórych swoich projektach. W przeciętnym zespole najwyższego poziomu znajduje się 400 części:

- Ponowne wykorzystanie 70 procent tych części odpowiada 280 standardowym częściom.

- Wyprodukowanie nowej części zajmuje średnio 6 godzin.

- Zamiast tego oszczędzają 6 godzin na część, ponownie wykorzystując każdą z 280 części

Oszczędności wyniosły łącznie 1680 godzin rozwoju

Oszczędności wynikające z ponownego wykorzystania standardowych części są oczywiście ogromne.

Ponowne wykorzystanie części przy użyciu bogatych danych pozwala na ponowne wykorzystanie istniejących części zamiast wprowadzania nowych, co pozwala na ogromne oszczędności w kosztach rozwoju i zaopatrzenia. Koszt utrzymania części cyfrowych jest kontrolowany poprzez efektywne wykorzystanie bibliotek cyfrowych do przechowywania kolekcji znormalizowanych części i komponentów, a następnie śledzenie unikalności tych części. Gdy potrzebna jest nowa część, oprogramowanie do zarządzania częściami strategicznymi CADENAS USA automatycznie sprawdza bibliotekę części, aby sprawdzić, czy część już istnieje i zapewnia, że nie są tworzone duplikaty.

Podsumowanie

Celem zarządzania częściami jest poprawa czasu sprawności i obniżenie kosztów cyklu życia poprzez zachęcanie do korzystania ze wspólnych, powszechnie dostępnych, niezawodnych części i procesów. Większość producentów nie posiada zaawansowanych danych na temat swoich cyfrowych zapasów części zamiennych. Skutkuje to wysokimi kosztami dla firmy i niską elastycznością dla inżynierów. Z drugiej strony, bezbłędna i kompletna baza danych części, która umożliwia ponowne wykorzystanie cyfrowych części, ostatecznie zmniejsza koszty rozwoju i zaopatrzenia oraz zwiększa wartość dla klientów.

Strategiczne oprogramowanie do zarządzania cyfrowymi częściami to kompleksowe rozwiązanie, które jest zharmonizowane i zintegrowane z systemami PLM i ERP. Znajduje i ponownie wykorzystuje modele CAD i dane, aby zapewnić projektantom i nabywcom metodę szybkiego i wydajnego wykonywania pracy bez powtarzania.

Części można standaryzować poprzez integrację oprogramowania do zarządzania częściami, które zmniejsza liczbę zbędnych części w projekcie, poprawiając wydajność operacyjną, oszczędzając zasoby i unikając przekroczenia kosztów. Od średnich i dużych firm przemysłowych po producentów dóbr konsumpcyjnych i Departament Obrony, nikt nie jest odporny na koszty utrzymania zbędnych części cyfrowych. Wraz ze wzrostem rozprzestrzeniania się części, koszty utrzymania części cyfrowych będą nadal rosły. Jeśli jednak wdrożysz rozwiązanie do zarządzania częściami, aby utrzymać koszty części cyfrowych pod kontrolą, możesz znacznie zwiększyć swoją wydajność techniczną.

Czy jesteś gotowy na standaryzację swoich części? Rozpocznijmy rozmowę!

Źródła obejmują:

- Cad Crowd

- InsideTheBox

- LIVEWORX 25

- Oprogramowanie Siemens Digital Industries

- Society of Cost Engineers, LLC

- Komitet ds. normalizacji i zarządzania częściami